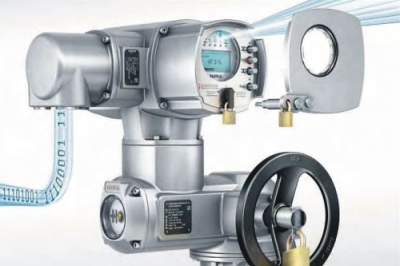

При необходимости автоматизации процесса управления трубопроводной арматурой чаще всего используют электроприводы. Однако существуют технологические процессы, производства и объекты, на которых их применение даже во взрывобезопасном исполнении нежелательно или вовсе категорически запрещено. Наиболее распространенным альтернативным вариантом оборудования являются пневмоприводы.

Источником энергии для пневмопривода служит сжатый воздух, который может подаваться от компрессорной установки или из емкости. Он в определенном направлении воздействует на подвижный элемент, который в свою очередь напрямую или при помощи передаточного механизма перемещает шток запорного органа. При этом в зависимости от типа привода этот процесс может быть организован различными способами.

По конструкции пневомприводы делят на:

- поршневые;

- мембранные;

- лопастные;

- сильфонные;

- струйные.

В зависимости от принципа действия пневмоприводы также делят на односторонние, в которых основной рабочий орган перемещается под действием воздуха только в одном направлении (прямом или обратном), а возвращается под действием пружины или другого механизма, и двухсторонние, в которых все воздействия обеспечивает пневматическая энергия. Движение выходного звена может быть поступательным и поворотным.

К числу основных преимуществ пневмоприводов следует отнести:

- взрывобезопасность и пожаробезопасность;

- простота конструкции и подключения;

- длительный срок службы и большой ресурс (до нескольких миллионов циклов);

- возможность регулирования скорости работы путем изменения расхода воздуха;

- относительно небольшой вес;

- невысокая чувствительность к изменению температуры окружающей среды.

Сферы применения и основные параметры для подбора пневмопривода

Наряду с достоинствами у пневматических приводов есть и недостатки, основным из которых является невозможность точной фиксации в заданных промежуточных положениях, поэтому они редко применяются совместно с регулирующей арматурой. Без применения дорогостоящих позиционеров они также не способны обеспечить плавность и точность хода, стабильную скорость при переменной нагрузке. По производительности пневматические исполнительные механизмы уступают гидравлическим. Ещё одна сложность связана с организацией системы питания пневмопривода и получения сигналов обратной связи.

По вышеперечисленным причинам пневмоприводы используются в основном на тех объектах, где им нет альтернативы – например, на особо взрывоопасных химических производствах, в шахтах, на трубопроводах для транспортировки легковоспламеняющихся сред. Их часто используют для управления отсечной арматурой и в тех случаях, когда условия производственного процесса обеспечивают возможность получения пневматической энергии для работы привода без дополнительных затрат.

В короткие сроки!Мы предлагаем комплекс услуг по автоматизации трубопроводной арматуры приводным оборудованием включающих в себя подбор, установку, разработку и изготовление, при необходимости, нестандартных стыкующих узлов, удлинителей штоков, а также услуги по металлообработке втулок...

В короткие сроки!Мы предлагаем комплекс услуг по автоматизации трубопроводной арматуры приводным оборудованием включающих в себя подбор, установку, разработку и изготовление, при необходимости, нестандартных стыкующих узлов, удлинителей штоков, а также услуги по металлообработке втулок...